(以下圖文內容皆取材自 Kester

的技術文章,作者 Mr. Peter

Biocca)

哪一種合金與助焊劑適合手焊作業?

無鉛焊錫最大的問題在於錫絲型態 (wire form)

的穩定性。一些合金不容易做成錫絲狀態,像錫鉍合金焊錫就是。

現在錫絲狀態最受歡迎的合金,是錫-銀-銅 (tin-siliver-copper,SAC)

與錫銅 (tin-copper,SnCu) 基材的焊錫。這要歸功於工業界,其中

68% 的

SMT 業者和

50%

波焊業者選擇了錫-銀-銅 (SAC) 焊錫。另外,20% 的波焊業者基於成本考量選用了錫銅 (SnCu)

基材焊錫。這兩種合金錫絲自然而然的也就很適合手焊作業了。

SAC 與 SnCu 焊錫兩者間最主要的差異在於熔點不同;其融化溫度分別在大約 217℃ 與 227℃ 。從焊接操作的執行效益看,SAC 焊錫較 SnCu 焊錫容易熔融溼潤,流動性較佳,其他各方面表現自然也比較好。

SAC 與 SnCu 兩種合金都可以適用於 no-clean、水溶式、與松香基礎的助焊劑配方中。在北美的錫絲市場,no-clean

佔超過 85% 比例,水溶式的少於 15%,松香基礎的更少低於 5%。其他市場的錫絲型態焊錫,仍以 no-clean 居多。

選擇好的無鉛焊錫 (wire),主要的變數是什麼?

到目前為止錫絲中的助焊劑成份,是影響融濕能力的關鍵因素。在相同條件下的平衡測試中,無鉛焊錫如 SAC、SnCu 以及較高溫選擇的 SnSb (銻),融濕能力都較 63/37

(錫鉛)來得慢一點。

無鉛焊錫 (wire)

至少需含有重量 2% 助焊劑。含鉛焊錫則只要 1%

就夠了,這麼低含量的助焊劑在無鉛焊錫是行不通的。

典型的錫絲助焊劑分佈,密度約為 1g/cc,因此以橫切面來看,是相當明顯的。通常是重量的 2 或 3%,助焊劑不足,會讓焊接變得困難。

如果融濕進展緩慢,可能會試到 3%

助焊劑的錫絲。但這往往導致更多的殘留物,在 no-clean

的應用中外觀很不討好。以擠壓瓶使用額外助焊劑,在 no-clean

是不被接受的,因為會有過度使用的疑慮。

另外很重要的是,要確認助焊劑是為無鉛應用設計的。因此,它應該能承受較高的烙鐵頭溫度,而不會被燒焦、噴濺、分解。有些助焊劑遇到烙鐵頭高溫會冒很多煙。

當選用錫絲時注意助焊劑的 IPC分類。許多 no-cleans 符合 ROL0,意味著它是松香基礎、低活性、無鹵化物殘留的,且是通過IPC規格SIR與防腐蝕測試的最穩定品質的產品。為了補償降低的融濕能力,無鉛焊錫有使用高活性助焊劑的趨勢,這不是個好主意。

水溶式的助焊劑,活性高,被分類在 ORH1,而且在無鉛焊接工作優異。然而要注意確認,殘留物可以完全被熱水沖洗掉,並建議做離子化污染測試。如果洗完之後,仍有離子污染被測出來,勢必得更換助焊劑或其他環節了。

在以相同助焊劑的平衡測試結果,SAC比 SnCu更快達到最大融濕能力,同樣的結果也出現在與 SnCu 摻雜其他金屬的測試中。

被焊元件的整體可焊性,是選擇合金時的重要考量。如果元件已經呈現老化、氧化,SAC

焊錫手焊作業會是不錯的選擇。

無鉛 SAC 與

SnCu 的最佳焊接接觸溫度為何?

要讓無鉛手焊操作變得容易,接觸溫度是很重要的。使用 63/37 時,華氏 650 度

(343.3℃)

就可,但是無鉛的最佳溫度則為華式 700~800

度 (371~ 426℃ )。較高的溫度,為無鉛使用時發生較低融濕能力現象做了補償。

超過華氏 800度

( 426℃

),元件可能燒壞或受損;溫度太低,冷焊、萎縮現象普遍發生。

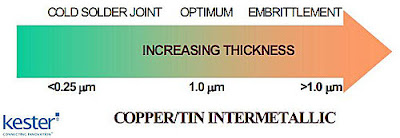

高溫、長時間接觸被焊元件,會增加金屬間化合程度,讓化合層厚度增加。所以盡量避免拖長接觸時間,以及重複焊接動作。上圖顯示化合層厚度增加,會導致發生脆裂的風險。持續高溫也會讓融濕能力喪失。

使用無鉛焊錫的烙鐵頭呢?

無鉛烙鐵頭是需要的,不過烙鐵頭形狀的選擇同樣重要。無鉛的誤差容許度小,正確的烙鐵頭可以避免失誤。選一個能夠傳遞足夠熱容量的頭,尖圓形的頭無法應付每一種場合,有時後會需要一個像鑿子形狀的頭,才能傳遞足夠的熱容量到被焊元件上。下圖是正確選擇頭型的參考範例。

使用無鉛焊錫時,烙鐵頭的壽命如何?

使用無鉛焊錫會減短烙鐵頭壽命,所以選用專為無鉛使用設計的烙鐵頭是很重要的。許多烙鐵只是在頭端裹上一層無鉛焊錫,烙鐵本身的電鍍層與傳統的沒有兩樣。高錫成份的焊錫會分解烙鐵頭,使用壽命因此減短。有些工廠回報,使用 63/37,烙鐵頭可以持續使用三個月,而使用無鉛焊錫時,烙鐵頭三週就報銷了。

當比較分解損失率,就可以看出並非所有烙鐵頭都是一樣的。所以慎選烙鐵頭,多問問相容匹配的資訊會有幫助的。

要如何才會有好的作業過程,讓無鉛手焊能輕易完成?

2004年12月在「Lead-Free Updatedby Tech Search

International」發表的研究指出,無鉛作業環境下,手焊較 SMT

與波焊出現更多問題。

問題原因可能是手焊有較多的人為因素影響,無鉛焊錫的表面張力較高一點,融濕與擴散能力相較 63/37

無鉛顯得慢了一些。

要減少人為因素影響,讓融濕能力達到最佳化是最重要關鍵。使用 2~3% 重量比的錫絲時,烙鐵頭溫度華氏 700~800

度有助於減少失誤。選用 SAC 焊錫,流動性比 SnCu

來的快,也會有幫助。

最常被提出的無鉛手焊問題是:接點冷焊、融濕能力不佳、龜裂阻礙融濕流動。這些都是可以解決的,一步一步來

… ( 編按:這是為工廠手焊作業的檢視,同樣也可以讓我們參考。)

*確定烙鐵頭是專為 lead – free

設計的。

*確定溫度達到華氏 700 ~ 800 度 (371~ 426℃

)。

*確定錫絲中助焊劑成份至少達 2% 以上。

*使用 LF 烙鐵頭,能增長使用壽命。

*選用與工作匹配的烙鐵頭形狀。

*確認被焊元件的可焊性,選擇恰當的助焊劑。

*避免長時間接觸焊點。

*避免同一焊點不必要的重複回焊。

*避免使用多餘的助焊劑。

哪些瑕疵或問題常常出現,要如何避免?

無鉛作業最常回報的問題有:

* 灰暗焊點

* 接點冷焊

* 融濕不佳

* 焊點龜裂

* 焦黑助焊劑殘留物

* 殘留物清潔不易

烙鐵頭溫度太高,與被焊金屬溶解,都可能導致焊點灰暗。

接點冷汗的原因很多,例如溫度太低、或者錫絲助焊劑份量不足、或者助焊劑不適合。

融濕不佳則可能因為烙鐵頭與焊點接觸時間過長,電鍍金屬溶解,或者被焊金屬可焊性不好,溫度太高也可能會有這種結果。

龜裂通常是烙鐵頭溫度過高,或者所用錫絲助焊劑太少造成。助焊劑活性低也是可能,而烙鐵長時間接觸,會破壞助焊劑活性。

使用 no-clean

助焊劑焦黑,以及水溶式殘留物難清洗,原因可能是焊接溫度太高,或者使用的助焊劑不是為無鉛高溫設計的。避免拖長焊接時間,與低一點的溫度,會有幫助。

我的烙鐵頭燒焦變黑,而且無法融化無鉛錫絲,該怎麼辦?

不是所有的助焊劑都做的一樣,有些無法承受無鉛焊錫作業的高溫。有一捲「OK

International」製作的錄影帶展示得很清楚,當兩種錫絲並排做所謂「烙鐵頭焦黑併發症」的測試比較時,較不穩定的樹脂很快將烙鐵頭變黑,而且很難再上錫。

一旦「烙鐵頭焦黑併發症」出現,熱傳導減少,會使無鉛手焊變得困難、烙鐵頭壽命變短、成本上揚、操作者受挫、可靠性跟著變差。

正確選用助焊劑,使用無鉛烙鐵頭,加上操作訓練,可以為上述代價做些補償。能夠幫助避免那些問題發生的重點摘要整理如下:

* 選用含有為無鉛設計的助焊劑的錫絲。

* 避免溫度高過頭。

* 如果烙鐵頭已有裹錫,用乾淨海綿抹掉過多的上錫物質。

* 不要為了增加融濕流動而施加壓力。

* 選擇正確適用形狀的烙鐵頭。

* 使用適當粗細的錫絲。

* 多做練習。

雖然手焊作業多了人工因素的影響,多注意應用上述的撇步,可以減少人為誤差與挫折,也可以避免前述諸多失敗的夢饜。

作者簡介 Mr.

Peter Biocca

作者是 Kester

的資深工程師,一位化學家,在焊接技術有近 30 年經驗,而在無鉛領域也有超過 10 年的工作經驗。曾在全世界提出過許多製程組裝最佳化相關的重要問題論述。

Mr. Peter Biocca 和許多相關協會有深厚聯繫,並協助許多公司成功推動無鉛製程。他也是一位積極活躍的 IPC、SMTA 與 ASM

會員,並且有許多論文被發表到全世界。